- Antecedentes

El modelo de lixiviación dinámica, DRM.Leach, es un desarrollo de más de 20 años, aplicado en la mayoría de las operaciones industriales de gran envergadura en Chile. Se basa en fenómenos de transporte y cinética química de lixiviación, que junto con la incorporación de variables operacionales y de proceso involucradas, permite modelar y simular el comportamiento hidrometalúrgico de mineral cargado tanto en columnas de laboratorio como en pilas industriales de gran envergadura.

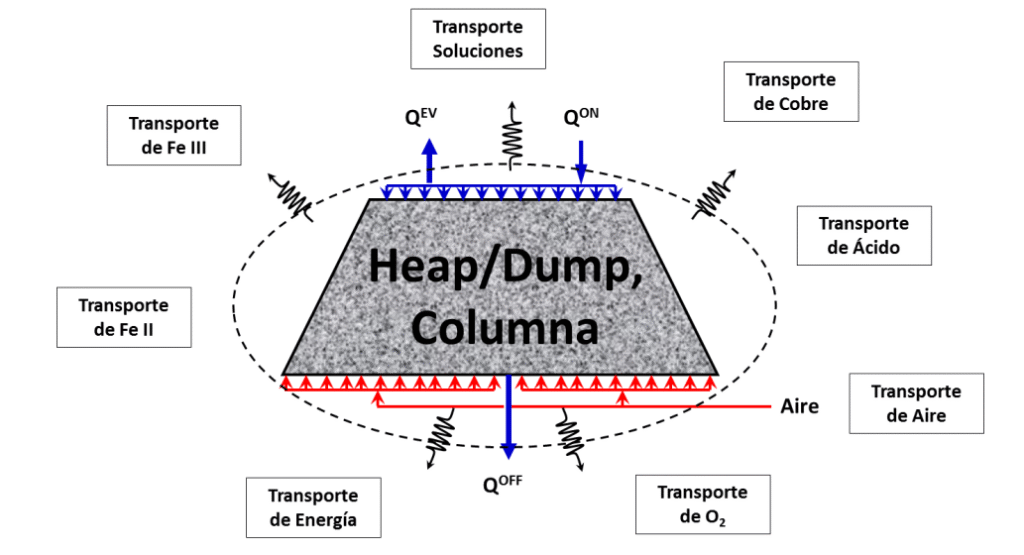

Los principales fenómenos de transporte considerados por el modelo general son:

- Transporte de soluciones

- Transporte de solutos, tales como Cu2+, H+, Fe2+, Fe3+, O2, Cl–

- Transporte de aire

- Transporte de energía

Las cinéticas de lixiviación consideradas por el modelo, involucran especies sulfuradas de cobre

tales como: Calcosina (Cc), Covelina (Cv), Calcopirita (Cpy), Bornita (Bo) y Pirita (Py). También, se

considera la lixiviación de especies oxidadas de cobre, tales como: Óxidos Verdes (OXV), Óxidos

Negros (OXN) y Arcillas de Cu.

En la Figura 1 siguiente, se presenta un esquema de los principales fenómenos de transporte

considerados por el modelo dinámico de lixiviación DRM.Leach.

Figura 1. Fenómenos de transporte considerados por el modelo dinámico de lixiviación

“DRM.Leach”

- Transporte de soluciones

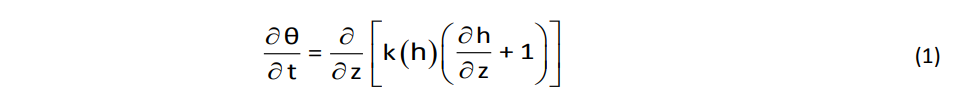

La modelación hidrodinámica se basa en la solución de la ecuación de Richards1, que corresponde al acoplamiento de las ecuaciones de continuidad y movimiento del líquido en un medio poroso de saturación variable, ya sea en un módulo o columna. En forma unidimensional se tiene:

Donde:

θ : saturación de líquido en los poros del lecho mineral, % v/v

t : tiempo de lixiviación, días

z : altura del lecho mineral, m

k : conductividad hidráulica no saturada del lecho mineral, m/s

h : potencial (o succión) matrical, kPa

La ecuación anterior se resuelve considerando las siguientes condiciones de borde

Donde:

θ0 : saturación inicial del lecho mineral, obtenido a partir de humedad inicial q0(0,t) : vector de riego aplicado desde la superficie (z = 0).

Como resultado se obtiene el vector de caudal efluente y el volumen de inventario líquido en el lecho mineral, en función del tiempo. Las ecuaciones diferenciales se resuelven numéricamente en base diaria y por especie mineralógica considerada.

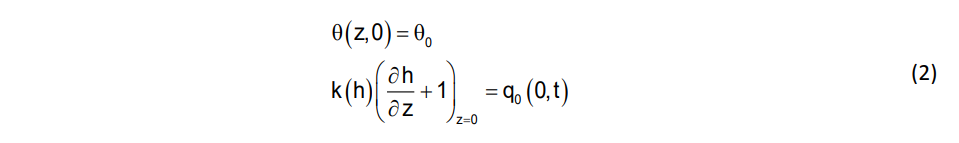

- Transporte de cobre

Para el transporte de cobre, se considera la ecuación de dispersión – advección:

Donde:

c : concentración (ley) de cobre en el módulo o columna

D : coeficiente de dispersión

q : tasa de infiltración

ρ : densidad aparente del lecho mineral

cs : concentración (ley) de cobre en el mineral

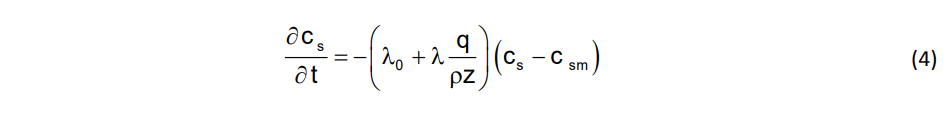

Además, se considera una ecuación cinética con 2 mecanismos controlantes:

──────────────────

1Richards, L. A., 1931, Capillary conduction of liquids through porous mediums, Physics 1, 318- 333

Donde:

λ0 : parámetro de velocidad especifica dependiente del tiempo

λ : parámetro de velocidad específica dependiente de la RL y del tiempo

csm : ley mínima de cobre en el mineral lixiviado a tiempo infinito de cada especie.

Por tanto, la cinética de lixiviación de la mezcla de mineral modelada se obtiene mediante la ponderación de las cinéticas individuales de cada especie mineralógica, según su aporte a la ley de CuT del mineral.

Las últimas 2 ecuaciones se resuelven bajo las siguientes condiciones de borde:

Como resultado se obtiene el vector de concentración de cobre en la solución efluente, que, junto al caudal, permite estimar los vectores de cobre extraído desde la columna experimental o pila/dump industrial, en función del tiempo. Las ecuaciones diferenciales se resuelven numéricamente en base diaria y por especie o agrupación de especies mineralógicas.

El efecto de la concentración de cloruro en el transporte de cobre desde el mineral hacia la solución lixiviante, se modela considerando su influencia tanto en la velocidad específica de disolución de cobre como en la extracción máxima.

- Consumo de ácido

El consumo de ácido se describe mediante un modelo fenomenológico desarrollado por DRM. El resultado es función del consumo/aporte de ácido por disolución de cobre, por disolución de ganga, por disolución de pirita y por disolución/precipitación de ion férrico como jarositas.

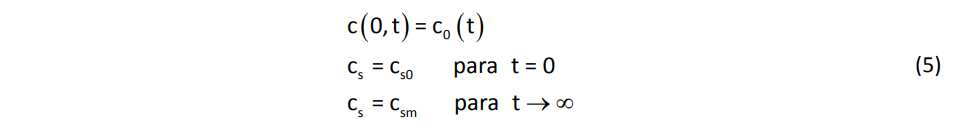

El consumo de ácido se obtiene por integración de la siguiente expresión desarrollada a partir de un balance de materia al ácido:

Donde:

mA : Masa de ácido consumida/aportada (según signo) en el módulo o columna

cA : concentración de ácido (masa/volumen) en el módulo o columna

V : Volumen de solución en el módulo o columna

Q : Caudal de solución de entrada o salida según superíndice

t : tiempo.

En la ecuación anterior, los superíndices E y S indican la concentración masa/volumen de ácido entrante en el caudal de riego y saliente en el caudal efluente, y los superíndices Cu, Gn, Py y J se refieren a los consumos/aportes de ácido por disolución de cobre, ganga, pirita y jarositas, respectivamente.

- Transporte de energía

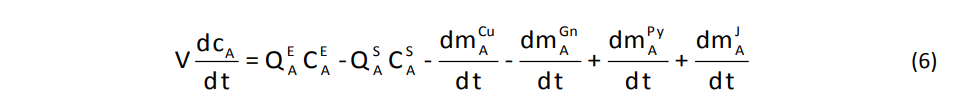

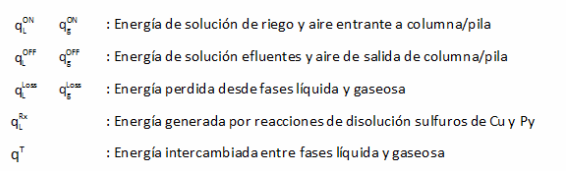

El modelo de transporte de energía asume transporte de calor en las fases líquida y gaseosa, con intercambio entre ambas. Además, el modelo considera el aporte por las reacciones oxidativas y las pérdidas al medio ambiente. Esto se esquematiza en la Figura 2.

En esta formulación es importante hacer notar que, como aproximación, se asume que la temperatura del líquido al interior de la columna/pila es igual a la temperatura del sólido en contacto con ésta.

Figura 2. Esquema de balance de energía, modelo dinámico de lixiviación “DRM.Leach”

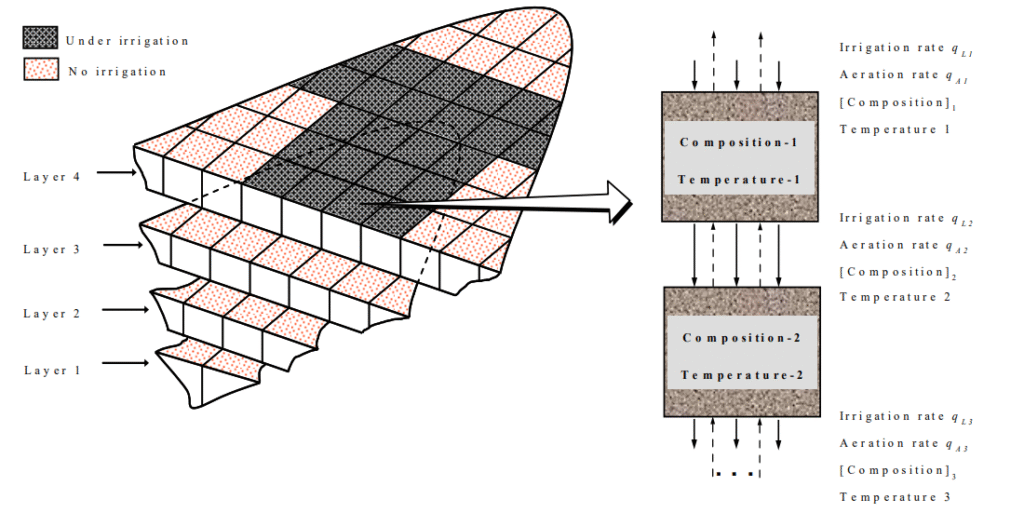

- Lixiviación en multicapas

Para la modelación de los procesos de lixiviación permanente en multicapas o pisos, como la LSR, se considera que el efluente de módulos/parcelas/columnas de lixiviación de pisos superiores, riega los inferiores, hasta salir como efluente del primer piso.

La lixiviación de los pisos inferiores aporta cobre adicional, mientras que la solución lixiviante pierde acidez y se carga con cobre y otras sales, al circular desde los pisos superiores a los inferiores, lo que reduce su capacidad de disolución de cobre. Esto se muestra en la Figura 3 siguiente.

Figura 3. Esquema riego de pisos inferiores en proceso de lixiviación multicapas

- Ejemplo de aplicación

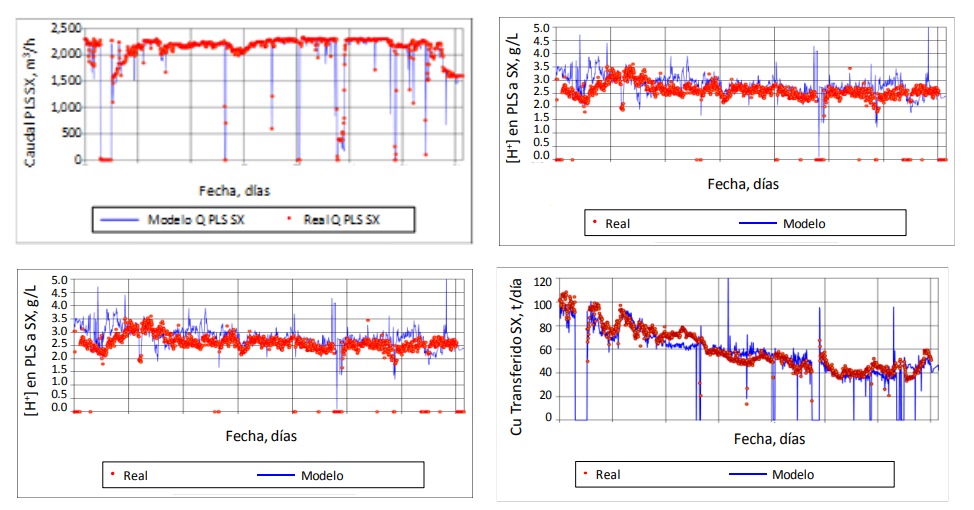

En la Figura 4 se ilustran las respuestas principales de una simulación a nivel industrial, donde se comparan resultados reales y estimados por el modelo DRM.Leach. Se reporta el caudal efluente (PLS a SX), concentraciones de cobre y ácido en el PLS y cobre transferido, como medida de la producción.

Figura 4. Ejemplo de simulación hidrodinámica proceso industrial lixiviación en pilas

![]()